...Druck im Motorgehäuse!

bei laufendem Motor wird von der Kurbelwelle und durch die Kompression Druck / Unterdruck im Kurbelgehäuse erzeugt. Dieser Druck soll durch das Entlüftungsventil links im Bild gezeigt, entweichen bzw. zugeführt werden. Der abnehmbare Filter soll das eindringen von Verschmutzung vermeiden. Der Filter ist regelmäßig zu säubern.

so sieht der untere Teil des Entlüftungsventils zerlegt aus. Die Stahlscheibe liegt unten, dann wird die Lochscheibe mit der M8 Schraube befestigt. Wenn alles zusammengebaut ist nimmt man das Entlüftungsventil in die Hand und schüttelt es. Die Stahlscheibe muss hörbar klappern. Wenn die Stahlscheibe nicht zu hören ist wird das Kurbelgehäuse nicht ordnungsgemäß Be - und entlüftet. Die Folge ist das nach einiger Zeit das Motoröl zum Beispiel aus der Einspritzpumpe gedrückt wird. Auch die Simmeringe der Kurbelwelle können dem Druck nicht standhalten.

.....der "tote Raum"......

ich nenne ihn einfach so, der "tote Raum" unter der Zylinderlaufbuchse. Die kleinen Verschlußdeckel links und rechts am Motorblock verschließen diesen Raum, sie können zur Reinigung geöffnet werden.

Unter dem Motorgehäuse gibt es außerdem noch einen Deckel, so groß etwa wie eine Untertasse, dieser dient ebenfalls nach Entfernung zur Reinigung dieses Raumes.

Der seitliche Verschlußstopfen macht es möglich den Inhalt des "toten Raumes" abzulassen. In dem Raum sammelt sich das Kondenswasser des Motors, das Schleppöl welches durch die Tassenstößel eingebracht wird und das Schmieröl das über die Klappöler auf dem Ventildeckel eingeträufelt wird. Der Raum hat keine Verbindung zum Motoröl! Eine regelmäßige Reinigung ist zu sinnvoll.

Rückholfeder für Kupplungspedal

neue Beläge für die Fliehkraftkupplung

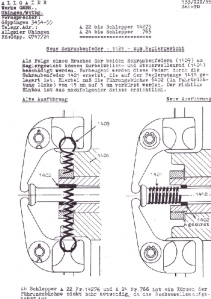

Änderung der Reglerfeder

Schon bei den ersten Verdampfer Motoren gab es große Probleme mit den beiden Reglerfedern die eine Regelung der Drehzahl von Teillast bis Volllast gewährleisten sollten.

Die Ösen der Federn hielten der Belastung oftmals nicht stand, die Ösen brachen ab, die Federn wurden dann von den Zahnrädern in die "Mangel" genommen. Schwere Schäden an der Verzahnung waren die Folge. Allgaier hat darauf hin eine technische Mitteilung an die Werkstätten verteilt. Statt der beiden Federn wird nun eine zentrale Feder auf die Reglerstange geschoben. Damit der Regelweg erhalten bleibt muss die Führungsbüchse auf der Steuerseite gezogen werden. Entweder wird sie auf das vorgeschriebe Maß gekürzt oder es wird eine neue Büchse angefertigt die dann eingepresst wird.

Steckachse mit Bremstrommel ausbauen

Jetzt kann problemlos die Bremstrommel mit Steckachse abgedrückt werden. Wenn die linke Steckachse gezogen werden soll, muss die Differenzialsperre festgesetzt werden. Wird das unterlassen fällt die Klaue mit Druckfeder in das Getriebe.

Hinweis: diese Bremstrommel war sehr stark mit den Bremsbacken verbacken, ich musste sie zerstören!

.....mein R18 springt nicht mehr an!

welches Öl für Motor und Getriebe?

Die Allgaier Motoren benötigen ein Öl das auschließlich der Schmierung dient. Moderne Motorenöle habe jede Menge Additive mit verschiedenen Aufgaben. Zum Beispiel sollen sie den Abrieb bzw. Verbrennungsrückstände in der Schwebe halten. Auch haben die modernen Öle eine stark reinigende Wirkung. All das benötigen die Verdampfer Motoren nicht! Die Ölpumpe läuft auf einem Exenter und fördert das Öl durch die Kurbelwelle zum Pleuellager. Wenn der Schmutz durch ein Additiv in der Schwebe gehalten wird drückt die Ölpumpe alles durch das Pleuellager.

Ein mineralisches Einbereichsöl SAE30 erfüllt die Aufgabe der Schmierung in vollem Umfang.

Für das Allgaier Getriebe sollte auch ein mineralisches Öl eingefüllt werden. Synthetische Getriebeöle spülen und reinigen das Getriebe, auch kommen die Zahnflanken nach einer Getrieberevision in eine neue Lauflage. Starke Laufgeräusche treten auf, trotz Revision!

Meine Empfehlung: Getriebeöl SAE 140 und eine Tube Getriebefließfett einfüllen. Einen Behälter mit 7 Liter Getriebeöl SAE 140 befüllen, eine Tube Fließfett dazugeben, mit einem Farbquirl und der Bohrmaschine das ganze ordentlich vermischen und einfüllen.

Einspritzzeitpunkt einstellen

die Einstellung des Einspritzzeitpunktes kann wie folgt durchgeführt werden: Patronenhalter raus oder Anlaßhebel betätigen. Einspritzpumpe ausbauen. Mit einer Tiefenlehre das Grundmaß des Betätigungsstößels ermitteln. Grundeinstellung von der Fläche Motorgehäuse auf die Einstellschraube gemessen: -9,6 /-9,7mm. Wenn das Maß nicht passt, Stößel ausbauen, Einstellschraube entkontern, einstellen. Anschließend Einspritzpumpe einbauen, von der Pumpe vorne den Kopf abschrauben, Feder und Kölbchen vom Druckventil entfernen, Kopf wieder aufschrauben. Aus einer alten Einspritzleitung ein Prüfröhrchen anfertigen, auf den Kopf der Einspritzpumpe anschrauben. Auf dem Motorblock im Bereich der Allgaier Schrift OT Markierung ermitteln. Auf dem Schwungrad die OT Markierung ermitteln und einen Klebestreifen von 115mm aufkleben. ( Einspritzzeitpunkt 115mm vor OT ) Unter das Prüfröhrchen einen Auffangbehälter für den austretenden Diesel halten. Handgashebel auf Vollgas, Kraftstoffhahn öffnen. Motor langsam in Drehrichtung drehen- Kraftstoff fließt...weiter drehen bis die Klebe Markierung auf dem Schwungrad die Markierung am Motorblock erreicht hat. Es sollte dann gerade noch ein Dieseltropfen am Prüfröhrchen hängen. Wenn nicht, Pumpe ausbauen, Einstellschraube entsprechend verstellen. Vorsicht!! Das Gewinde der Einstellschraube hat eine Steigung von 1,25mm pro Umdrehung! Wird die Einstellschraube zuviel herausgedreht wird die Einspritzpumpe zerstört!!

Vor dem Probelauf des Motors Feder und Kölbchen vom Druckventil wieder einbauen!

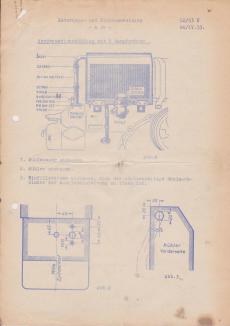

A24 mit Kühlungs Problemen

Etwa 1250 Schlepper wurden vom Typ A24 gebaut. Davon gingen 650 Schlepper in die Türkei. Von den verbliebenen ist noch eine ordentliche Stückzahl erhalten.

Zwei verschiedene Varianten zum Thema Kondensationskühlung sind beim A24 bekannt. Die erste Variante hat ein Überdruckventil im Kühler, der Kühlerdeckel ist geschraubt, das Überdruckventil soll den Druck im System auf ca. 0,7 Bar begrenzen. Abgeblasen wurde direkt ins Freie. Das bedeutet Wasserverlust!

Schon unmittelbar nach Auslieferung der Schlepper wurden viele Fahrzeuge mit Schäden im Bereich des Zylinderkopfes in die Werkstätten gebracht. Allgaier reagierte mit einem Rundschreiben und der technischen Änderung für das Kühlsystem.

Der Wassermangel sorgte für thermische Probleme im Zylinderkopf.

Das Überdruckventil im Kühler musste entfernt werden. Ein Zulauf vom Kühler direkt zum Zylinderkopf sorgte dafür das kein Wasser (Dampf) verloren ging. Damit das Kühlsystem keinen Schaden durch Überdruck nimmt wird jetzt ein Kühlerdeckel mit Überdruckventil eingesetzt.

Das Rundschreiben der Firma Allgaier wurde mir von einem A24 Besitzer zu Verfügung gestellt. Besten Dank an Daniel.